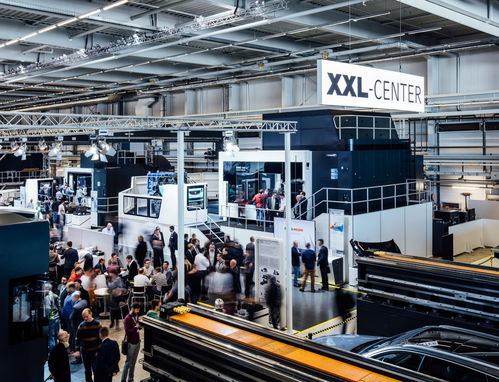

在现代工业自动化浪潮中,塑料操纵器、3D打印技术、二维机器人工程与计算机编码正以前所未有的深度融合,共同推动着制造业向智能化、柔性化方向演进。这一技术集合不仅代表了工程科学的前沿,更是提升生产效率、降低成本的革命性力量。

塑料操纵器,作为自动化生产线上的关键执行部件,其轻量化、耐腐蚀及可定制化的特性,使其在精密装配、物料搬运等场景中发挥着不可替代的作用。而3D打印技术的引入,为塑料操纵器的设计与制造带来了范式转变。通过增材制造,工程师能够快速原型化复杂几何形状的夹爪、臂端工具,甚至实现内部轻量化结构,这在传统注塑或机加工中难以实现或成本高昂。这种“设计即生产”的能力,极大地缩短了从概念到应用的周期,使塑料操纵器能更快地适应多样化的工业任务。

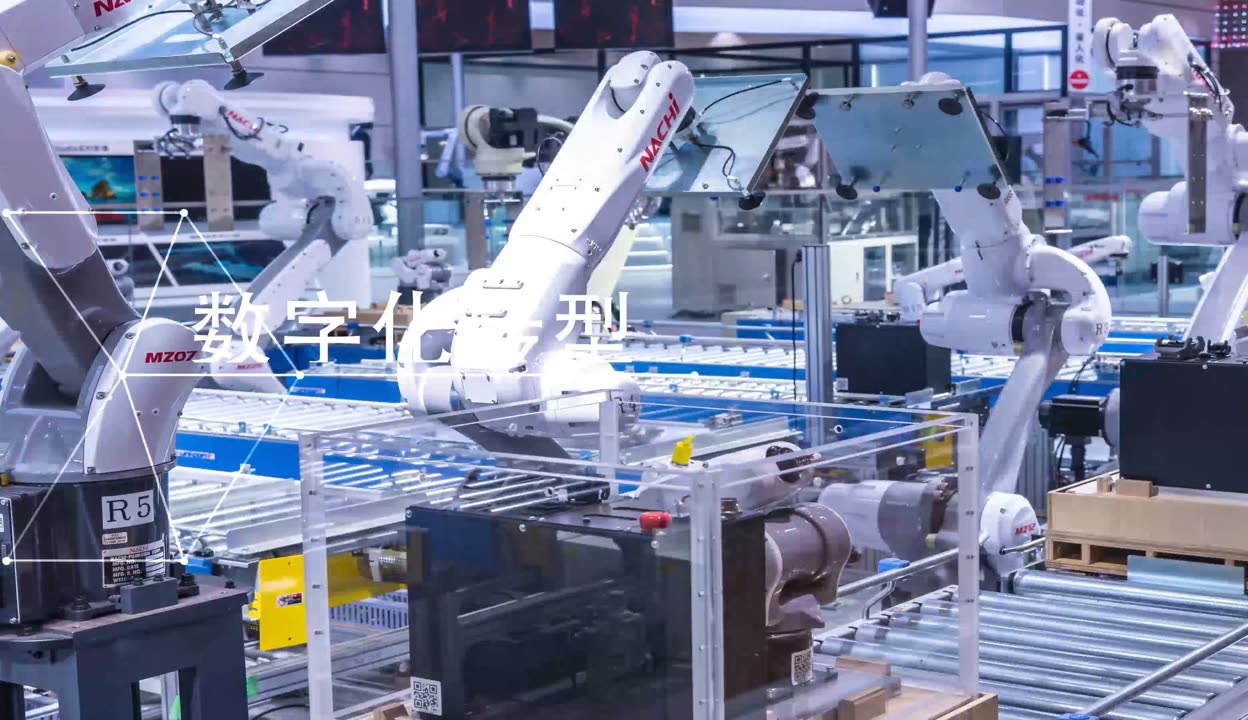

二维机器人工程,在此语境下,常指在平面内进行精准定位与操作的机器人系统,如SCARA机器人或精密XY平台。这些系统与塑料操纵器结合,构成了执行精细操作(如电子元件贴装、微量点胶)的核心单元。3D打印技术为这些机器人的轻量化部件、定制化夹具提供了高效制造途径。例如,通过打印具有特定阻尼特性的柔性夹爪,机器人可以安全地处理易碎或异形工件,提升了系统的适应性与可靠性。

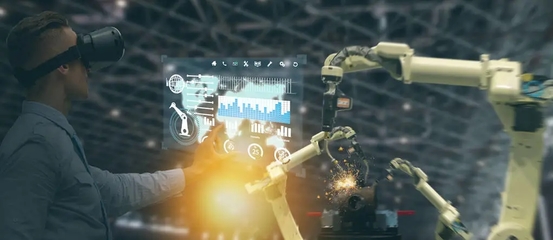

驱动这一物理层高效协同的,是底层的计算机科学技术与编码。工业自动化的大脑——可编程逻辑控制器、工业计算机及机器人控制器——依赖精确的代码来协调运动控制、传感器反馈与流程逻辑。从G代码控制3D打印机的分层制造,到Python、C++或专用机器人语言编写运动轨迹与决策算法,编码是将设计意图转化为物理动作的桥梁。机器视觉、人工智能算法的集成,通过代码让系统能够识别工件、补偿误差,实现真正的自适应自动化。

塑料操纵器、3D打印、二维机器人工程与计算机编码的交叉融合,正塑造着新一代工业自动化图景。它体现了从“硬性”规模化生产向“柔性”定制化生产的转变,其核心是通过数字化设计(CAD)、增材制造快速实现硬件迭代,并通过智能软件编码赋予系统感知与决策能力。这一技术链条的持续进化,不仅将提升传统制造业的竞争力,也为小微批量生产、研发试制乃至个性化制造开辟了崭新道路,预示着工业4.0时代更加灵活、智能的生产模式。